System ERP – co można osiągnąć poprzez połączenie maszyny i systemu informatycznego ERP przedsiębiorstwa?

System ERP – czym jest i do czego służy? Jak można wykorzystać go w swojej firmie? I przede wszystkim co ma on wspólnego z maszynami?

Wzrost konkurencji skłania producentów do szukania nowych rozwiązań, które mogą poprawić efektywność, a także pozytywnie wpłyną na wyniki i rozwój przedsiębiorstwa. Jednym z nich (szczególnie ważnym w procesie automatyzacji produkcji) jest połączenie maszyn z programem informatycznym, jakim jest system ERP. W dzisiejszym artykule przyjrzymy się, jakie korzyści oraz wyzwania niesie za sobą taka innowacja.

Spis treści:

Rola systemu ERP w procesie produkcyjnym

System ERP (Enterprise Resource Planning) jest to program IT służący do usprawnienia planowania zarządzania zasobami całej firmy. Daje on możliwość szybkiego dostępu do informacji, co stanowi wielką wartość. Analiza danych, którymi dysponuje system firmy, pozwala na wczesne wykrycie nieprawidłowości, a także wyeliminowanie kosztownych błędów. Jednym słowem system informatyczny ERP umożliwia firmom efektywne zarządzanie różnymi obszarami przedsiębiorstwa w czasie rzeczywistym.

Poza analizą i wyciąganiem wniosków z danych zgromadzonych w systemie w szczególności firmy produkcyjne mogą naprawdę dokładnie przyjrzeć się swoim wydatkom, zużyciu energii oraz kosztom materiałów i produktów, a nawet kosztom pracowników.

Zalety integracji: system ERP x maszyna

Poprzez wprowadzanie systemu ERP do zarządzania swoim przedsiębiorstwem firmy mogą czerpać wiele korzyści. Jednak dopiero połączenie go z maszynami w przypadku firm produkcyjnych pozwala osiągnąć o wiele więcej.

Wśród wielu plusów wynikających z połączenia maszyn z systemem informatycznym klienta możemy wymienić:

1. Poprawę efektywności procesów produkcyjnych:

- Optymalizacja zużycia zasobów: Produkcja może być dostosowywana do aktualnych potrzeb, a dodatkowo eliminować potencjalne marnotrawstwo (zużycie materiałów jest monitorowane na bieżąco).

- Planowanie produkcji: Możliwość uwzględnienia aktualnego zapotrzebowania na produkty, co eliminuje opóźnienia i przestoje w produkcji, zwiększając ogólną efektywność przedsiębiorstwa.

2. Realizację szybszych i bardziej precyzyjnych decyzji, dzięki dostępowi do bieżących danych:

- Analityka w czasie rzeczywistym: Firmy posiadając ERP mają pełną kontrolę nad bieżącymi procesami i dzięki temu mogą podejmować szybkie decyzje oparte na aktualnych informacjach.

- Raportowanie i analizy: System ERP dostarcza informacji dotyczących efektywności poszczególnych maszyn, linii produkcyjnych czy też całego zakładu. Podsumowując – pozwala to na identyfikację obszarów wymagających optymalizacji.

3.Monitorowanie i kontrolę produkcji w czasie rzeczywistym:

- Śledzenie postępu produkcji: ERP pozwala natychmiast reagować na ewentualne problemy lub opóźnienia (ważne dla utrzymania płynności produkcji).

- Zarządzanie jakością: Real-time monitoring daje możliwość identyfikacji problemów jakościowych, a również skorygowanie ich na wczesnym etapie produkcji. W rezultacie przekłada się to na redukcję odpadów i kosztów związanych z reklamacjami.

4. Automatyzację przepływu informacji między różnymi działami przedsiębiorstwa:

- Integracja działów: Wyeliminowanie potrzeby manualnego przekazywania informacji między różnymi działami, co w efekcie prowadzi do redukcji błędów ludzkich.

- Skuteczniejsza komunikacja: System ERP zintegrowany z maszynami umożliwia błyskawiczny przekaz informacji między produkcją, magazynem, sprzedażą etc. Wspomaga to szybsze podejmowanie decyzji, ale też skuteczniejsze reagowanie na zmiany rynkowe czy potrzeby klientów.

W skrócie, połączenie maszyn z systemem ERP to właściwy krok w kierunku usprawnienia i doskonalenia procesów produkcyjnych.

Przykłady praktycznego połączenia systemów ERP z maszynami od GIM

Pierwszym z przykładów, które chcielibyśmy przytoczyć w tym artykule, jest maszyna wykonana na zlecenie producenta okien. Ze względu na szeroką gamę oferowanych wyrobów stolarki okiennej ilość zestawów do ich montażu również nie była mała. Co więcej, każde zamówienie mogło mieć przypisany zupełnie inny zestaw montażowy. Pomyłki i błędy zdarzały się zatem dość często. Sam proces pakowania detali trwał długo i wymagał pełnego skupienia pracowników.

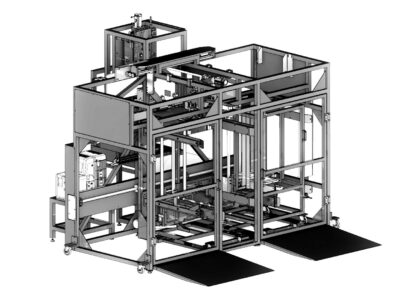

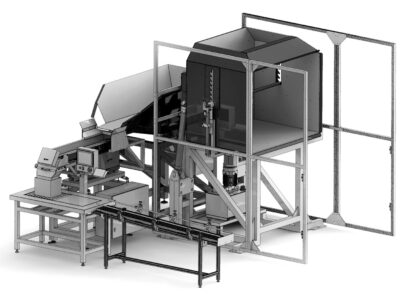

W celu rozwiązania problemów naszego klienta zaprojektowaliśmy automatyczną linię pakującą zestawy montażowe w worki foliowe. Rozwiązanie znacznie wpłynęło na poprawę wydajności całego procesu, jednak dopiero połączenie maszyny z systemem informatycznym ERP klienta dało dodatkowe korzyści. Urządzenie pobiera dane z systemu i automatycznie pakuje wymaganą ilość elementów, a następnie transportuje gotowe zestawy do pojemników zbiorczych (opakowania zbiorcze podzielone są pod konkretne zamówienia). Takie rozwiązanie pozwoliło ograniczyć ilość operacji wykonywanych ręcznie, wyeliminowało wszelkie błędy, a także umożliwiło generowania raportów w czasie rzeczywistym. Zobaczcie poniżej, jak w pełnej odsłonie prezentuje się to rozwiązanie:

Kolejnym przykładem jest automatyczna linia pakująca wykonana na zlecenie czołowego producenta drzwi. Tym razem problem leżał w innej kwestii. Firma ta produkuje duże serie produktowe i zależy jej na maksymalnym wykorzystaniu własnych zasobów. Wysoka jakość oferowanych rozwiązań zobowiązuje do wysokiej jakości obsługi oraz terminowości.

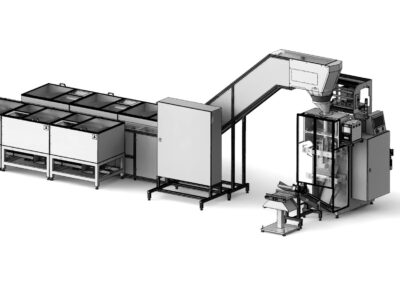

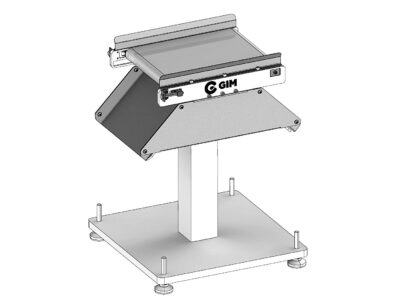

Połączenie zaprojektowanej przez nas maszyny z systemem ERP klienta miało dać szybki dostęp do wszelkich wymaganych informacji. Dzięki takiemu rozwiązaniu firma może analizować w czasie rzeczywistym szybkość i wydajność pakowania poszczególnych zestawów montażowych, kontrolować jakość wytwarzanych woreczków, a także sprawdzać jakość obsługi urządzeń przez jej operatorów. Wszystkie te informacje mogą być raportowane w dowolnym momencie, a reakcja na wszelkie błędy może być natychmiastowa. Zobaczcie, jak działa to urządzenie na filmie poniżej:

Wyzwania związane z integracją

Wprowadzenie systemu ERP w przedsiębiorstwie wiąże się z wieloma problemami. Na co dzień nie zajmujemy się tematem wdrożeń tego typu systemów, jednak z własnego doświadczenia możemy powiedzieć jakie wyzwania towarzyszą naszym klientom podczas integracji maszyny z posiadanym przez siebie systemem.

- Bezpieczeństwo danych i konieczność zabezpieczenia przed atakami cybernetycznymi:

Integracja wiąże się z koniecznością przesyłania dużej ilości informacji pomiędzy maszynami a systemem ERP, co zwiększa ryzyko ataków cybernetycznych. Bezpieczeństwo danych staje się zatem kluczowym wyzwaniem, wymagającym skomplikowanych strategii zabezpieczania, monitorowania i reagowania na ewentualne zagrożenia. Najczęściej jednak, aby uniknąć lub wręcz wyeliminować wszelkie zagrożenia wykonujemy integrację maszyn z systemem wewnątrz firmy. Unikamy w ten sposób konieczności połączenia urządzeń z Internetem.

- Konieczność dostosowania maszyn do standardów komunikacyjnych ERP:

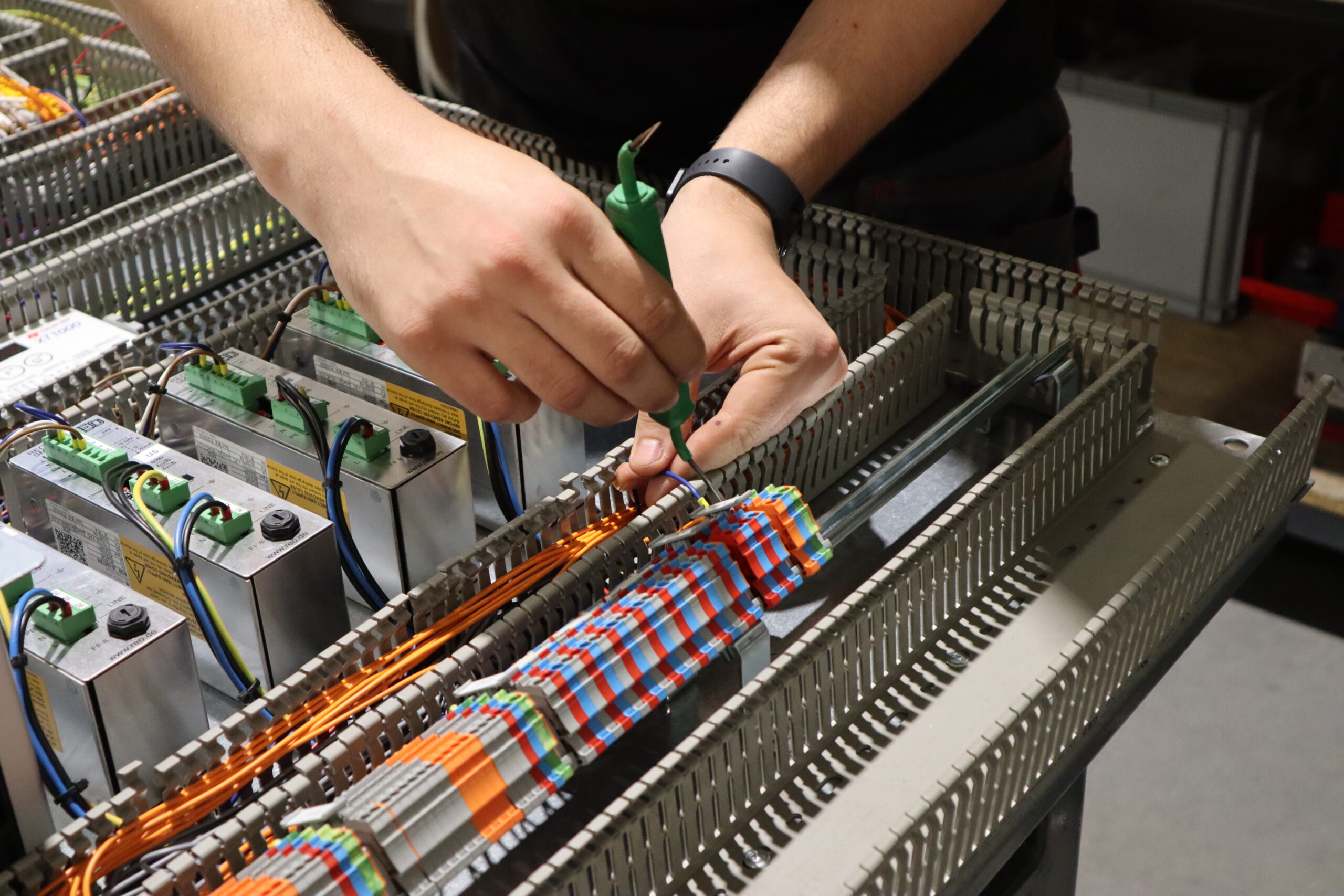

W przypadku maszyn wcześniej posiadanych przez klienta wdrożenie systemu ERP może powodować kosztowne, a zarówno stosunkowo trudne zmiany w softach urządzeń. Będąc producentem maszyn, dbamy o to, aby urządzenia były wyposażone w odpowiednie interfejsy komunikacyjne i protokoły, umożliwiające efektywną wymianę informacji z systemem ERP posiadanym przez firmę naszego klienta. Dlatego już na początku projektu uwzględniamy wszelkie szczegóły współpracując z klientem lub firmą zewnętrzną, która go reprezentuje. W ten sposób możemy wyeliminować wszelkie błędy na samym początku współpracy.

- Wprowadzenie pracowników w obszar nowych technologii i zmian w organizacji pracy:

Wdrażanie tego rodzaju rozwiązań często niesie ze sobą potrzebę przeszkolenia pracowników z obsługi nowych interfejsów, systemów monitorowania, czy też zarządzania produkcją. Edukacja pracowników staje się zatem kluczowym elementem sukcesu integracji. W ramach naszej działalności dbamy o odpowiednie szkolenia, które pozwolą pracownikom skutecznie korzystać z nowych narzędzi, a także zrozumieć korzyści płynące z automatyzacji procesów.

Podsumowanie

Dzisiejszy wpis może być małą inspiracją lub swego rodzaju przewodnikiem dla firm produkcyjnych, ukazując korzyści wynikające z połączenia maszyn z systemem ERP. Faktem jest, że taka integracja sprzyja optymalizacji produkcji, szybszym decyzjom oraz daje możliwości monitorowania procesów w czasie rzeczywistym.

Przykłady z naszej GIM’owej rzeczywistości ilustrują, jak zintegrowane systemy mogą zoptymalizować procesy (niezależnie jakie potrzeby posiada Twoja firma). Mimo obiecujących perspektyw, integracja wymaga jednak uwagi, szczególnie w kwestiach bezpieczeństwa danych czy dostosowania maszyn do standardów komunikacyjnych ERP.

Jako producent maszyn możemy zaoferować kompleksowe wsparcie, inspirując firmy produkcyjne do skorzystania z potencjału integracji. Zachęcamy do działania i doświadczenia, jak nowoczesne rozwiązania mogą wpłynąć na rozwój produkcji. Odkryj nowe możliwości już teraz! Jeśli chcesz uzyskać więcej informacji lub potrzebujesz podobnego rozwiązania w swojej firmie – skontaktuj się z nami!

Potrzebujesz maszyny, którą będziesz mógł zintegrować ze swoim systemem?

Poznaj maszyny szyte na miarę

Sprawdź w jakich branżach działamy

Chcesz dowiedzieć się jakie możliwości na pozyskanie kapitału z zewnątrz ma Twoja firma?